主な製品はシャワー洗浄機、超音波洗浄機、炭化水素洗浄機などの各種洗浄設備です!

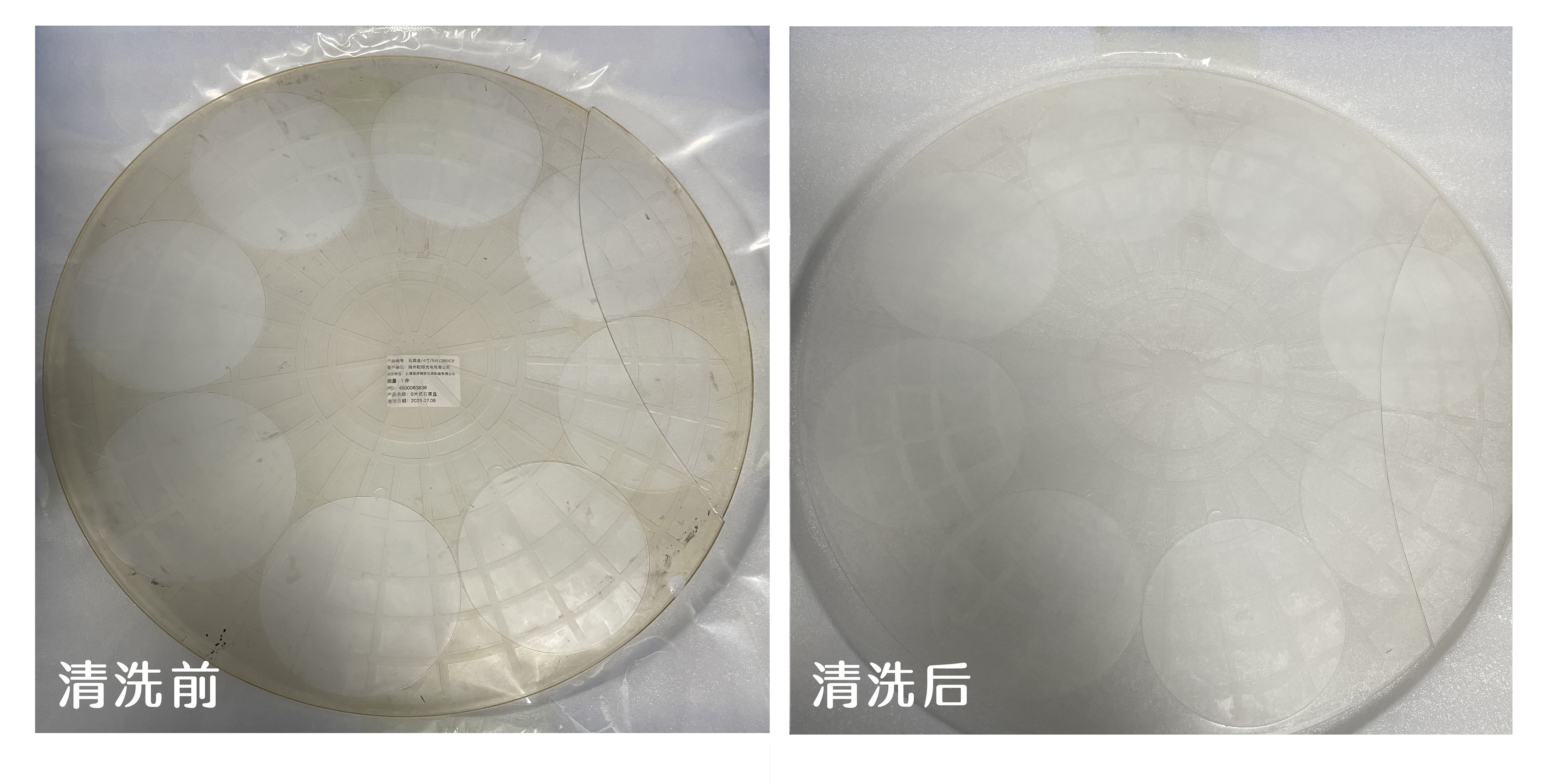

ナノ級清浄の守護者:半導体石英ディスク洗浄機はどのようにチップ製造精度を革新するか?

一、洗浄目標と汚染物種類

1. 洗浄の核心目標

- ミクロン / ナノ級粒子を除去し、デバイスの欠陥発生を防止;

- フォトレジスト残留、油汚れ、ポリマーなどの有機物を除去;

- 金属イオン含有量(Fe、Cu、Na など)を低減し、不純物拡散によるデバイス電気的性能への影響を回避;

- 薄膜堆積後のターゲット屑など、表面酸化層やプロセス残留物を除去。

2. 常見の汚染物タイプ

| 汚染物タイプ | 発生源 | 危害 |

|---|---|---|

| 粒子状汚染物 | 空気中のほこり、設備摩耗、操作汚染 | フォトリソグラフィーパターンの欠陥を引き起こす |

| 有機汚染物 | フォトレジスト、指紋、潤滑剤 | 薄膜の密着性に影響を及ぼす |

| 金属イオン汚染物 | 洗浄試薬の不純物、設備金属部品の溶出 | デバイスの漏電、キャリア移動度低下を引き起こす |

| 無機残留物 | プロセス反応生成物(SiO₂、Si₃N₄など) | 後続の薄膜成長均一性に影響を及ぼす |

二、洗浄フローと关键ステップ

1. 前処理:明らかな汚染物を初步的に除去

- 表面に大量の可視粒子またはゆるい汚染物が存在する場合は、まず超純水(UPW、抵抗率≥18.2 MΩ・cm)で冲洗し、軟質の無塵布(スクラッチを回避)を併用して軽く拭き取ります(表面硬度の高い石英ディスクにのみ適用);

- 頑固な粒子に対しては、先に超音波洗浄(20-40 kHz、出力 50-100 W)を実施し、超音波振動により粒子を表面から剥離させます(時間は 5-10 分とし、長時間の超音波による粒子の二次吸着を回避)。

2. 化学洗浄:各種汚染物を対象的に除去

| 洗浄ステップ | 常用試薬体系 | 作用原理 | 適用汚染物種類 | プロセスパラメータ(例) |

|---|---|---|---|---|

| 有機物除去 | 有機溶剤(NMP、IPA、アセトンなど) | 有機物(フォトレジスト、油汚れなど)を溶解 | 有機残留物、フォトレジスト | 10-20 分浸漬、または超音波補助 |

| 酸化 - 錯化洗浄 1(SC1) | アンモニア水(NH₄OH): 過酸化水素(H₂O₂): 超純水(UPW)=1:1:5~1:2:7(体積比) | 過酸化水素が有機物と粒子表面を酸化、アンモニアが金属イオンを錯化、同時にアルカリ性環境により粒子を剥離 | 粒子、一部の有機物、金属イオン | 温度 50-80℃、10-20 分浸漬 |

| 酸化 - 錯化洗浄 2(SC2) | 塩酸(HCl): 過酸化水素(H₂O₂):UPW=1:1:5~1:2:7(体積比) | 塩酸が金属イオン(Fe³⁺、Cu²⁺など)を錯化、過酸化水素が残留有機物を酸化 | 金属イオン、残留酸化物 | 温度 50-80℃、10-20 分浸漬 |

| 酸化層除去 | フッ化水素(HF):UPW=1:50~1:100(体積比、希釈後使用) | 化学的に石英表面の SiO₂酸化層(または残留薄膜)を腐食:SiO₂ + 4HF → SiF₄↑ + 2H₂O | 酸化層、ケイ酸塩残留物 | 室温で 10-60 秒浸漬(腐食量を制御し、石英ディスクの過度な薄肉化を回避) |

| 頑固な有機物除去 | プラズマ洗浄(O₂プラズマなど) | 高エネルギープラズマが有機物を CO₂と H₂O に酸化 | フォトレジスト残留、ポリマー | 出力 50-200 W、時間 5-15 分、真空環境 |

3. 冲洗:残留化学試薬を除去

- 冲洗方式:スプレー冲洗(圧力 0.1-0.3 MPa)+浸漬冲洗(UPW を溢流させ、水の抵抗率が安定して≥18 MΩ・cm であることを確保);

- 冲洗時間:通常 10-30 分で、冲洗後の水中に残留イオンがないことを確認します(冲洗水の TOC 値≤10 ppb、金属イオン≤1 ppt で確認可能)。

4. 乾燥:水跡残留を回避

- 窒素乾燥:高純度窒素(純度≥99.999%)を層流(laminar flow)方式で吹扫し、乱流による粒子の再吸着を回避;

- イソプロパノール(IPA)蒸気乾燥:IPA 蒸気が石英ディスク表面で凝縮し、水分に置き換わった後に揮発する(残留なし),複雑構造の石英ディスクに適用;

- 真空乾燥:真空環境(≤10 Pa)下で加熱(40-60℃)し、水分蒸発を加速させ、酸化を回避。

三、关键洗浄設備

- 超音波洗浄機:20-40 kHz の超音波による「キャビテーション効果」を利用して粒子を剥離,初步的な粒子除去に適しています。

- メガソニック洗浄機:80-120 kHz の高周波音波を採用,キャビテーション気泡が更小さく,衝撃力がより柔らかく,ナノ級粒子の除去とスクラッチ回避に適しています。

- ウェット洗浄槽:耐腐食性材料(PTFE、石英など)で製作,温度制御(50-80℃に加熱して化学反応を強化)が可能,溢流システムと組み合わせて連続冲洗を実現します。

- プラズマ洗浄機:真空容器内に O₂、Ar などのガスを導入,高周波電源によりプラズマを生成,頑固な有機物除去または表面活性化に適しています。

- クリーンベンチ:Class 1-Class 10 級クリーンルーム内で操作,環境汚染物による二次汚染を回避します。

四、洗浄効果検査

- 粒子検査:レーザー粒子カウンター(≥0.1 μm の粒子数を検出)または光学顕微鏡(表面粒子分布を観察)を使用;

- 金属イオン検査:誘導結合プラズマ質量分析法(ICP-MS)を採用,表面金属イオン濃度を検出(目標≤1×10¹⁰ atoms/cm²);

- 有機物検査:全有機炭素(TOC)分析装置(目標≤5 ppb)または X 線光電子分光法(XPS)により表面炭素元素含有量を分析;

- 表面形態検査:原子間力顕微鏡(AFM)または走査型電子顕微鏡(SEM)により,スクラッチ、腐食坑などの損傷がないことを確認(表面粗さ Ra≤0.5 nm)。

五、注意事項

二次汚染の回避

- 洗浄工具(ピンセット、洗浄槽など)は高純度材料(PTFE、石英など)を使用し,定期的に洗浄する必要があります。

- 操作者は Class 100 級クリーンスーツ、手袋を着用(指紋汚染を回避)。

化学試薬濃度と時間の制御

- HF は石英(SiO₂)に腐食作用があるため,濃度(通常≤2%)と時間を厳密に制御(過度の減肉を回避)。

- SC1/SC2 の配合比は正確に調整(プロセスマニュアルに従う),温度が过高であると石英表面が粗くなる可能性があります。

プロセスニーズへの適合

- 新しい石英ディスクは表面の出荷保護剤を除去する必要があります(IPA または SC1 で洗浄)。

- 複数回使用した石英ディスクに深いスクラッチや過度の腐食が生じた場合は,廃棄可否を評価する必要があります(プロセス均一性への影響を回避)。

前のページ

次のページ

お問い合わせ

販売ホットライン:400-881-6708/18321488368

アフターサービス部:15755480708/18555919555

住所: 上海市嘉定区馬陸鎮博学路 1258 号 3 棟

COOKIES

当社の Web サイトでは、お客様に表示される広告をパーソナライズし、お客様が当社の Web サイトで最高のエクスペリエンスを得られるよう、Cookie および同様のテクノロジーを使用しています。 詳細については、プライバシーと Cookie ポリシーをご覧ください。

COOKIES

当社の Web サイトでは、お客様に表示される広告をパーソナライズし、お客様が当社の Web サイトで最高のエクスペリエンスを得られるよう、Cookie および同様のテクノロジーを使用しています。 詳細については、プライバシーと Cookie ポリシーをご覧ください。

これらの Cookie は、支払いなどの基本的な機能に必要です。 標準の Cookie をオフにすることはできず、お客様の情報は一切保存されません。

これらの Cookie は、カスタマー エクスペリエンスを向上させるために、サイトを使用している人の数や人気のあるページなどの情報を収集します。 これらの Cookie をオフにすると、エクスペリエンスを向上させるための情報を収集できなくなります。

これらの Cookie により、Web サイトは拡張機能とパーソナライゼーションを提供できるようになります。 これらは、当社または当社のページにサービスを追加したサードパーティプロバイダーによって設定される場合があります。 これらの Cookie を許可しない場合、これらのサービスの一部またはすべてが正しく機能しなくなる可能性があります。

これらの Cookie は、お客様が何に興味を持っているかを理解するのに役立ち、他の Web サイトで関連する広告を表示できるようになります。 これらの Cookie をオフにすると、パーソナライズされた広告を表示できなくなります。